Chronik der Firma Bahlsen zum 135-jährigen Jubiläum im Jahr 2014

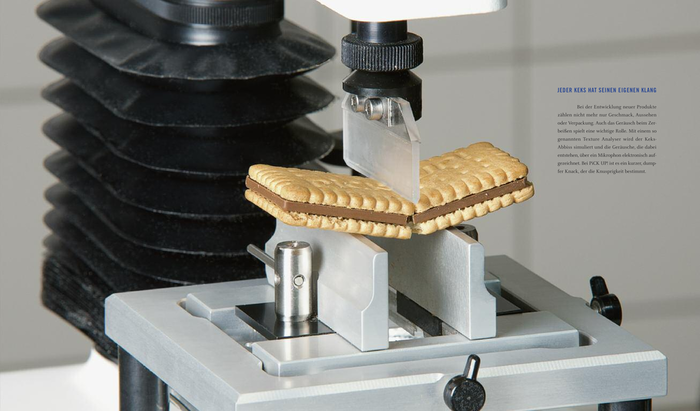

JEDER KEKS HAT SEINEN EIGENEN KLANG Bei der Entwicklung neuer Produkte zählen nicht mehr nur Geschmack, Aussehen oder Verpackung. Auch das Geräusch beim Zer- beißen spielt eine wichtige Rolle. Mit einem so genannten Texture Analyser wird der Keks- Abbiss simuliert und die Geräusche, die dabei entstehen, über ein Mikrophon elektronisch auf- gezeichnet. Bei PiCK UP! ist es ein kurzer, dump- fer Knack, der die Knusprigkeit bestimmt.

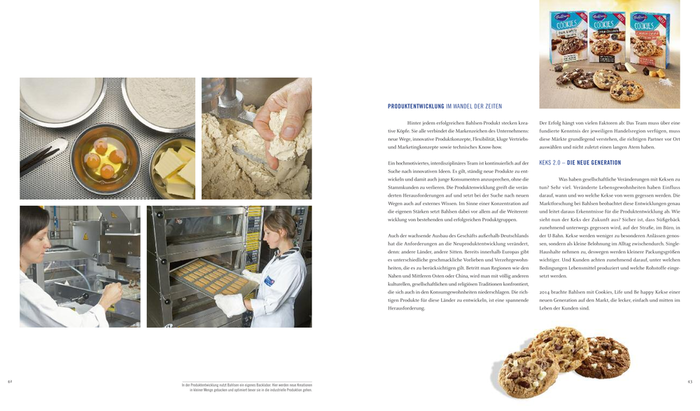

PRODUKTENTWICKLUNG IM WANDEL DER ZEITEN Hinter jedem erfolgreichen Bahlsen-Produkt stecken krea- Der Erfolg hängt von vielen Faktoren ab: Das Team muss über eine tive Köpfe. Sie alle verbindet die Markenzeichen des Unternehmens: fundierte Kenntnis der jeweiligen Handelsregion verfügen, muss neue Wege, innovative Produktkonzepte, Flexibilität, kluge Vertriebs- diese Märkte grundlegend verstehen, die richtigen Partner vor Ort und Marketingkonzepte sowie technisches Know-how. auswählen und nicht zuletzt einen langen Atem haben. Ein hochmotiviertes, interdisziplinäres Team ist kontinuierlich auf der KEKS 2.0 – DIE NEUE GENERATION Suche nach innovativen Ideen. Es gilt, ständig neue Produkte zu ent- wickeln und damit auch junge Konsumenten anzusprechen, ohne die Was haben gesellschaftliche Veränderungen mit Keksen zu Stammkunden zu verlieren. Die Produktenwicklung greift die verän- tun? Sehr viel. Veränderte Lebensgewohnheiten haben Einfluss derten Herausforderungen auf und setzt bei der Suche nach neuen darauf, wann und wo welche Kekse von wem gegessen werden. Die Wegen auch auf externes Wissen. Im Sinne einer Konzentration auf Marktforschung bei Bahlsen beobachtet diese Entwicklungen genau die eigenen Stärken setzt Bahlsen dabei vor allem auf die Weiterent- und leitet daraus Erkenntnisse für die Produktentwicklung ab. Wie wicklung von bestehenden und erfolgreichen Produktgruppen. sieht nun der Keks der Zukunft aus? Sicher ist, dass Süßgebäck zunehmend unterwegs gegessen wird, auf der Straße, im Büro, in Auch der wachsende Ausbau des Geschäfts außerhalb Deutschlands der U-Bahn. Kekse werden weniger zu besonderen Anlässen genos- hat die Anforderungen an die Neuproduktentwicklung verändert, sen, sondern als kleine Belohnung im Alltag zwischendurch. Single- denn: andere Länder, andere Sitten. Bereits innerhalb Europas gibt Haushalte nehmen zu, deswegen werden kleinere Packungsgrößen es unterschiedliche geschmackliche Vorlieben und Verzehrgewohn- wichtiger. Und Kunden achten zunehmend darauf, unter welchen heiten, die es zu berücksichtigen gilt. Betritt man Regionen wie den Bedingungen Lebensmittel produziert und welche Rohstoffe einge- Nahen und Mittleren Osten oder China, wird man mit völlig anderen setzt werden. kulturellen, gesellschaftlichen und religiösen Traditionen konfrontiert, 42 die sich auch in den Konsumgewohnheiten niederschlagen. Die rich- 2014 brachte Bahlsen mit Cookies, Life und Be happy Kekse einer tigen Produkte für diese Länder zu entwickeln, ist eine spannende neuen Generation auf den Markt, die lecker, einfach und mitten im Herausforderung. Leben der Kunden sind. 43 In der Produktentwicklung nutzt Bahlsen ein eigenes Backlabor. Hier werden neue Kreationen in kleiner Menge gebacken und optimiert bevor sie in die industrielle Produktion gehen.

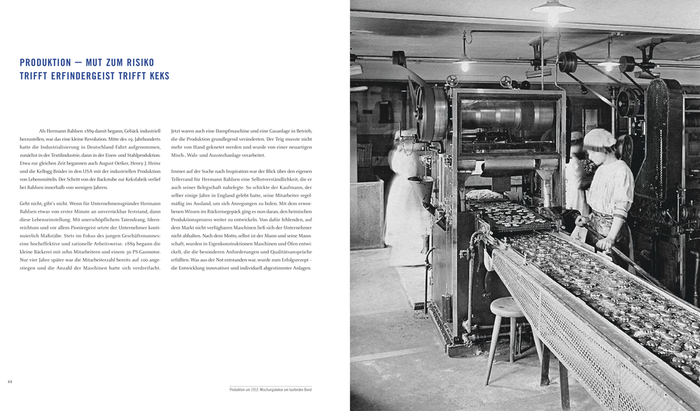

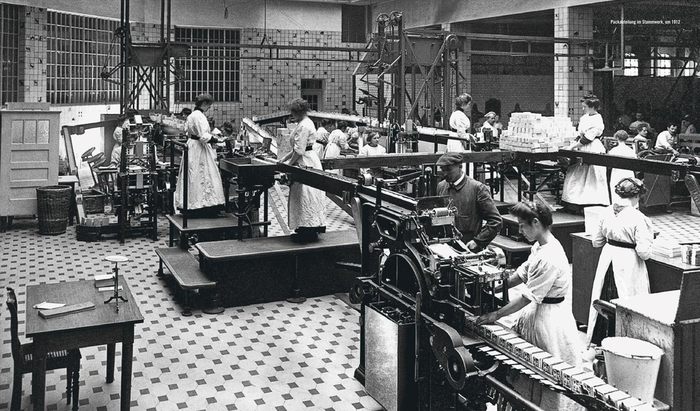

PRODUKTION – MUT ZUM RISIKO TRIFFT ERFINDERGEIST TRIFFT KEKS Als Hermann Bahlsen 1889 damit begann, Gebäck industriell Jetzt waren auch eine Dampfmaschine und eine Gasanlage in Betrieb, herzustellen, war das eine kleine Revolution. Mitte des 19. Jahrhunderts die die Produktion grundlegend veränderten. Der Teig musste nicht hatte die Industrialisierung in Deutschland Fahrt aufgenommen, mehr von Hand geknetet werden und wurde von einer neuartigen zunächst in der Textilindustrie, dann in der Eisen- und Stahlproduktion. Misch-, Walz- und Ausstechanlage verarbeitet. Etwa zur gleichen Zeit begannen auch August Oetker, Henry J. Heinz und die Kellogg-Brüder in den USA mit der industriellen Produktion Immer auf der Suche nach Inspiration war der Blick über den eigenen von Lebensmitteln. Der Schritt von der Backstube zur Keksfabrik verlief Tellerrand für Hermann Bahlsen eine Selbstverständlichkeit, die er bei Bahlsen innerhalb von wenigen Jahren. auch seiner Belegschaft nahelegte. So schickte der Kaufmann, der selber einige Jahre in England gelebt hatte, seine Mitarbeiter regel- Geht nicht, gibt's nicht. Wenn für Unternehmensgründer Hermann mäßig ins Ausland, um sich Anregungen zu holen. Mit dem erwor- Bahlsen etwas von erster Minute an unverrückbar feststand, dann benen Wissen im Rückreisegepäck ging es nun daran, den heimischen diese Lebenseinstellung. Mit unerschöpflichem Tatendrang, Ideen- Produktionsprozess weiter zu entwickeln. Von dafür fehlenden, auf reichtum und vor allem Pioniergeist setzte der Unternehmer konti- dem Markt nicht verfügbaren Maschinen ließ sich der Unternehmer nuierlich Maßstäbe. Stets im Fokus des jungen Geschäftsmannes: nicht abhalten. Nach dem Motto, selbst ist der Mann und seine Mann- eine hocheffektive und rationelle Arbeitsweise. 1889 begann die schaft, wurden in Eigenkonstruktionen Maschinen und Öfen entwi- kleine Bäckerei mit zehn Mitarbeitern und einem 30 PS-Gasmotor. ckelt, die die besonderen Anforderungen und Qualitätsansprüche Nur vier Jahre später war die Mitarbeiterzahl bereits auf 100 ange- erfüllten. Was aus der Not entstanden war, wurde zum Erfolgsrezept – stiegen und die Anzahl der Maschinen hatte sich verdreifacht. die Entwicklung innovativer und individuell abgestimmter Anlagen. 44 Produktion um 1912: Mischungskekse am laufenden Band

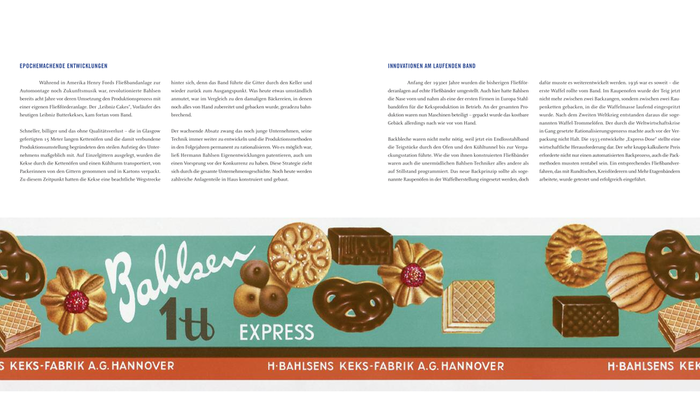

EPOCHEMACHENDE ENTWICKLUNGEN INNOVATIONEN AM LAUFENDEN BAND Während in Amerika Henry Fords Fließbandanlage zur hinter sich, denn das Band führte die Gitter durch den Keller und Anfang der 1930er Jahre wurden die bisherigen Fließför- dafür musste es weiterentwickelt werden. 1936 war es soweit – die Automontage noch Zukunftsmusik war, revolutionierte Bahlsen wieder zurück zum Ausgangspunkt. Was heute etwas umständlich deranlagen auf echte Fließbänder umgestellt. Auch hier hatte Bahlsen erste Waffel rollte vom Band. Im Raupenofen wurde der Teig jetzt bereits acht Jahre vor deren Umsetzung den Produktionsprozess mit anmutet, war im Vergleich zu den damaligen Bäckereien, in denen die Nase vorn und nahm als eine der ersten Firmen in Europa Stahl- nicht mehr zwischen zwei Backzangen, sondern zwischen zwei Rau- einer eigenen Fließförderanlage. Der „Leibniz-Cakes“, Vorläufer des noch alles von Hand zubereitet und gebacken wurde, geradezu bahn- bandöfen für die Keksproduktion in Betrieb. An der gesamten Pro- penketten gebacken, in die die Waffelmasse laufend eingespritzt heutigen Leibniz Butterkekses, kam fortan vom Band. brechend. duktion waren nun Maschinen beteiligt – gepackt wurde das kostbare wurde. Nach dem Zweiten Weltkrieg entstanden daraus die soge- Gebäck allerdings nach wie vor von Hand. nannten Waffel-Trommelöfen. Der durch die Weltwirtschaftskrise Schneller, billiger und das ohne Qualitätsverlust – die in Glasgow Der wachsende Absatz zwang das noch junge Unternehmen, seine gefertigten 15 Meter langen Kettenöfen und die damit verbundene Technik immer weiter zu entwickeln und die Produktionsmethoden Backbleche waren nicht mehr nötig, weil jetzt ein Endlosstahlband packung nicht Halt. Die 1933 entwickelte „Express-Dose“ stellte eine Produktionsumstellung begründeten den steilen Aufstieg des Unter- in den Folgejahren permanent zu rationalisieren. Wo es möglich war, die Teigstücke durch den Ofen und den Kühltunnel bis zur Verpa- wirtschaftliche Herausforderung dar. Der sehr knapp kalkulierte Preis nehmens maßgeblich mit. Auf Einzelgittern ausgelegt, wurden die ließ Hermann Bahlsen Eigenentwicklungen patentieren, auch um ckungsstation führte. Wie die von ihnen konstruierten Fließbänder erforderte nicht nur einen automatisierten Backprozess, auch die Pack- Kekse durch die Kettenöfen und einen Kühlturm transportiert, von einen Vorsprung vor der Konkurrenz zu haben. Diese Strategie zieht waren auch die unermüdlichen Bahlsen-Techniker alles andere als methoden mussten rentabel sein. Ein entsprechendes Fließbandver- Packerinnen von den Gittern genommen und in Kartons verpackt. sich durch die gesamte Unternehmensgeschichte. Noch heute werden auf Stillstand programmiert. Das neue Backprinzip sollte als soge- fahren, das mit Rundtischen, Kreisförderern und Mehr-Etagenbändern Zu diesem Zeitpunkt hatten die Kekse eine beachtliche Wegstrecke zahlreiche Anlagenteile in Haus konstruiert und gebaut. nannte Raupenöfen in der Waffelherstellung eingesetzt werden, doch arbeitete, wurde getestet und erfolgreich eingeführt. in Gang gesetzte Rationalisierungsprozess machte auch vor der Ver-

Packabteilung im Stammwerk, um 1912

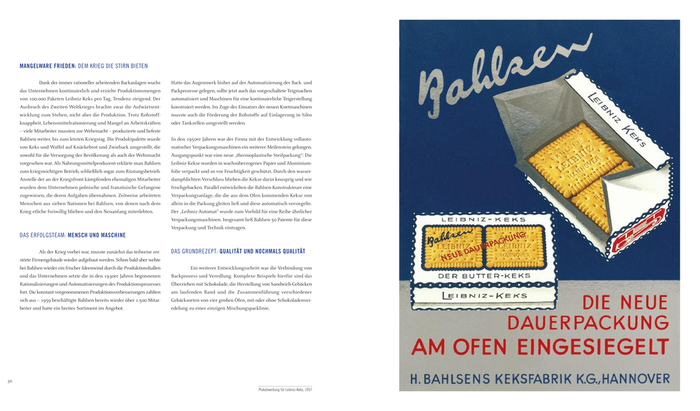

MANGELWARE FRIEDEN: DEM KRIEG DIE STIRN BIETEN Dank der immer rationeller arbeitenden Backanlagen wuchs Hatte das Augenmerk bisher auf der Automatisierung der Back- und das Unternehmen kontinuierlich und erzielte Produktionsmengen Packprozesse gelegen, sollte jetzt auch das vorgeschaltete Teigmachen von 100.000 Paketen Leibniz-Keks pro Tag, Tendenz steigend. Der automatisiert und Maschinen für eine kontinuierliche Teigerstellung Ausbruch des Zweiten Weltkrieges brachte zwar die Aufwärtsent- konstruiert werden. Im Zuge des Einsatzes der neuen Knetmaschinen wicklung zum Stehen, nicht aber die Produktion. Trotz Rohstoff- musste auch die Förderung der Rohstoffe auf Einlagerung in Silos knappheit, Lebensmittelrationierung und Mangel an Arbeitskräften oder Tankzellen umgestellt werden. – viele Mitarbeiter mussten zur Wehrmacht – produzierte und lieferte Bahlsen weiter, bis zum letzten Kriegstag. Die Produktpalette wurde In den 1950er Jahren war der Firma mit der Entwicklung vollauto- von Keks und Waffel auf Knäckebrot und Zwieback umgestellt, die matischer Verpackungsmaschinen ein weiterer Meilenstein gelungen. sowohl für die Versorgung der Bevölkerung als auch der Wehrmacht Ausgangspunkt war eine neue „thermoplastische Steifpackung“: Die vorgesehen war. Als Nahrungsmittelproduzent erklärte man Bahlsen Leibniz-Kekse wurden in wachsüberzogenes Papier und Aluminium- zum kriegswichtigen Betrieb, schließlich sogar zum Rüstungsbetrieb. folie verpackt und so vor Feuchtigkeit geschützt. Durch den wasser- Anstelle der an der Kriegsfront kämpfenden ehemaligen Mitarbeiter dampfdichten Verschluss blieben die Kekse darin knusprig und wie wurden dem Unternehmen polnische und französische Gefangene frischgebacken. Parallel entwickelten die Bahlsen-Konstrukteure eine zugewiesen, die deren Aufgaben übernahmen. Zeitweise arbeiteten Verpackungsanlage, die die aus dem Ofen kommenden Kekse von Menschen aus sieben Nationen bei Bahlsen, von denen nach dem allein in die Packung gleiten ließ und diese automatisch versiegelte. Krieg etliche freiwillig blieben und den Neuanfang miterlebten. Der „Leibniz-Automat“ wurde zum Vorbild für eine Reihe ähnlicher Verpackungsmaschinen. Insgesamt ließ Bahlsen 50 Patente für diese Verpackung und Technik eintragen. DAS ERFOLGSTEAM: MENSCH UND MASCHINE Als der Krieg vorbei war, musste zunächst das teilweise zer- DAS GRUNDREZEPT: QUALITÄT UND NOCHMALS QUALITÄT störte Firmengebäude wieder aufgebaut werden. Schon bald aber wehte bei Bahlsen wieder ein frischer Ideenwind durch die Produktionshallen Ein weiterer Entwicklungsschritt war die Verbindung von und das Unternehmen setzte die in den 1930er Jahren begonnenen Backprozess und Veredlung. Komplexe Beispiele hierfür sind das Rationalisierungen und Automatisierungen des Produktionsprozesses Überziehen mit Schokolade, die Herstellung von Sandwich-Gebäcken fort. Die konstant vorgenommenen Produktionsverbesserungen zahlten am laufenden Band und die Zusammenführung verschiedener sich aus – 1959 beschäftigte Bahlsen bereits wieder über 1.500 Mitar- Gebäcksorten von vier großen Öfen, mit oder ohne Schokoladenver- beiter und hatte ein breites Sortiment im Angebot. edelung zu einer einzigen Mischungspacklinie. 50 Plakatwerbung für Leibniz-Keks, 1957

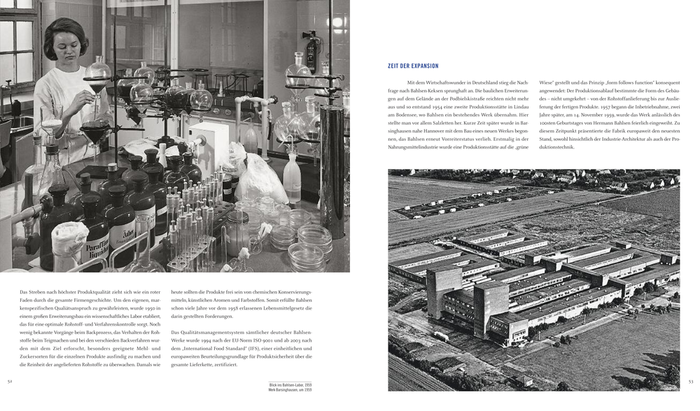

ZEIT DER EXPANSION Das Streben nach höchster Produktqualität zieht sich wie ein roter heute sollten die Produkte frei sein von chemischen Konservierungs- Faden durch die gesamte Firmengeschichte. Um den eigenen, mar- mitteln, künstlichen Aromen und Farbstoffen. Somit erfüllte Bahlsen kenspezifischen Qualiätsanspruch zu gewährleisten, wurde 1950 in schon viele Jahre vor dem 1958 erlassenen Lebensmittelgesetz die einem großen Erweiterungsbau ein wissenschaftliches Labor etabliert, darin gestellten Forderungen. Mit dem Wirtschaftswunder in Deutschland stieg die Nach- Wiese“ gestellt und das Prinzip „form follows function“ konsequent frage nach Bahlsen-Keksen sprunghaft an. Die baulichen Erweiterun- angewendet: Der Produktionsablauf bestimmte die Form des Gebäu- gen auf dem Gelände an der Podbielskistraße reichten nicht mehr des – nicht umgekehrt – von der Rohstoffanlieferung bis zur Auslie- aus und so entstand 1954 eine zweite Produktionsstätte in Lindau ferung der fertigen Produkte. 1957 begann die Inbetriebnahme, zwei am Bodensee, wo Bahlsen ein bestehendes Werk übernahm. Hier Jahre später, am 14. November 1959, wurde das Werk anlässlich des stellte man vor allem Salzletten her. Kurze Zeit später wurde in Bar- 100sten Geburtstages von Hermann Bahlsen feierlich eingeweiht. Zu singhausen nahe Hannover mit dem Bau eines neuen Werkes begon- diesem Zeitpunkt präsentierte die Fabrik europaweit den neuesten nen, das Bahlsen erneut Vorreiterstatus verlieh. Erstmalig in der Stand, sowohl hinsichtlich der Industrie-Architektur als auch der Pro- Nahrungsmittelindustrie wurde eine Produktionsstätte auf die „grüne duktionstechnik. das für eine optimale Rohstoff- und Verfahrenskontrolle sorgt. Noch wenig bekannte Vorgänge beim Backprozess, das Verhalten der Roh- Das Qualitätsmanagementsystem sämtlicher deutscher Bahlsen- stoffe beim Teigmachen und bei den verschieden Backverfahren wur- Werke wurde 1994 nach der EU-Norm ISO 9001 und ab 2003 nach den mit dem Ziel erforscht, besonders geeignete Mehl- und dem „International Food Standard“ (IFS), einer einheitlichen und Zuckersorten für die einzelnen Produkte ausfindig zu machen und europaweiten Beurteilungsgrundlage für Produktsicherheit über die die Reinheit der angelieferten Rohstoffe zu überwachen. Damals wie gesamte Lieferkette, zertifiziert. 52 53 Blick ins Bahlsen-Labor, 1959 Werk Barsinghausen, um 1959

Bahlsen Waffeletten Produktion im Werk Barsinghausen. Das Waffelgebäck gibt es seit 1931.

WERK VAREL: DIE FRIESISCHE KUCHEN- UND FEINBÄCKEREI WERK BERLIN: KOMPETENZZENTRUM FÜR KEKS UND SCHOKOLADE In den 1960er Jahren ging es verstärkt darum, neue Märkte 1967 entstand in Berlin ein weiteres Bahlsen-Werk. Inves- zu erschließen. Die Ausweitung des Auslandsgeschäftes war mit stei- titionszulagen für Industrieansiedlungen und Steuervergünstigungen genden Umsatzzahlen verbunden. Die dafür erforderlichen Tonna- machten den Westen der Stadt nach dem Bau der Mauer zu einem gemengen konnten aber nicht allein durch Kapazitätserweiterung in attraktiven Industriestandort. Waren in den Anfangsjahren Salzletten den bestehenden Fabriken gedeckt werden und machten den Bau das Hauptprodukt des Werkes, wurde das Produktspektrum mit der weiterer Produktionsstätten notwendig. 1963 übernahm Bahlsen die Zeit mehr und mehr ausgeweitet: Mürbekekse, Sandwichgebäck und Lebkuchenfirma Gustav Klaus im friesischen Varel und errichtete Kuchen eingestiegen. Nachdem das Oldenburger Werk Ende 2004 vor allem Lebkuchen für die Herbst- und Weihnachtszeit kamen Als Bahlsen 1997 vor der Entscheidung stand, wo der Gebäckriegel auf dem Gelände eine neue Fabrik. Schwerpunkt des Zweigwerkes geschlossen wurde, verlagerte man die Kuchenproduktion ins 30 hinzu. 1976 stoppte ein Großbrand die prosperierende Entwicklung. PiCK UP! produziert werden soll, fiel die Entscheidung nicht schwer. war die Entwicklung von Neuheiten und Artikeln mit Hausbäckerei- Kilometer entfernte Varel. Ein Erweiterungsbau schuf dort Platz für Weite Teile des Gebäudes und der Technik wurden dabei zerstört Das Know-how der Berliner Mitarbeiter bezüglich der Verarbeitung bzw. Konditoreicharakter. Über die Jahre wurde der Standort Varel eine moderne Kuchenanlage. Die innovative Technik ermöglichte und die Fertigung musste auf andere Werke verlagert werden. Erst von Keks und Schokolade war hervorragend und damit ausschlag- zur „Feinbäckerei“ von Bahlsen. Artikel, die besonders komplexe Pro- nicht nur eine Verbesserung der Produktqualität, auch die Umrüst- nach und nach konnten die Anlagen wieder in Betrieb genommen gebend. Doch bevor die 180 Meter lange PiCK UP!-Anlage im August duktionsabläufe erforderten wie der Softkeks Messino, eine große zeiten konnten enorm verkürzt werden – ein wichtiger Faktor, da die werden. 1998 den Betrieb aufnehmen konnte, standen intensive Entwick- Anzahl an Weihnachtsgebäck und Kekse für verschiedene Mischun- Anzahl unterschiedlicher Geschmacksrichtungen vor allem bei der gen laufen hier auch heute noch vom Band. 1966 expandierte Bahlsen Kuchen-Marke Comtess laufend wächst. Heute sind Comtess-Kuchen, Ab 1986 zeigte sich Berlin ganz von seiner Schokoladenseite – und lieferanten an. Denn anders als beim Schoko-Butterkeks bestand die abermals und übernahm in Oldenburg die „Kuchenfabrik Brokat". neben Softgebäcken, das volumen- und wertmäßig wichtigste Produkt das im wahrsten Sinne des Wortes. Mit der Aufstellung der ersten Kunst bei PiCK UP! darin, eine Schokotafel so zwischen zwei Keksen Damit war das Unternehmen erstmalig in den Geschäftsbereich des Werkes. Schoko-Leibniz-Anlage begann die Entwicklung des Standortes zum zu platzieren, dass kein Versatz zwischen den drei gleich großen Bahlsen-Kompetenzzentrum für die Herstellung von Keksen mit Komponenten entsteht. Um diesen Anforderungen zu entsprechen, hohem Schokoladenanteil. Um die benötigten Schokoladenmengen wurde, wie so oft zuvor, ein komplett neues Verfahren entwickelt zu lagern und zu verarbeiten, wurden spezielle Tank- und Förderan- und eine eigens dafür erforderliche Anlage gebaut, die bis heute lagen installiert und die Produktionshalle klimatisiert. Gleichzeitig Patentschutz genießt. Es dauerte nicht lange und PiCK UP! entwi- hielt auch die Computertechnik Einzug in die Produktion. Erstmalig ckelte sich nach dem Leibniz-Keks zum erfolgreichsten Produkt für im Unternehmen wurden Lager- und Fördervorgänge elektronisch das Unternehmen. In den Folgejahren wurden immer neue Varianten über ein Bildschirmterminal gesteuert. Herzstück der Produktions- kreiert, allesamt "made in Berlin". Erst als 2013 die Anlagenkapazi- linie war eine sogenannte Eintafelanlage mit speicherprogrammierter täten endgültig nicht mehr ausreichten und eine zweite Anlage erfor- Steuerung, in der die Kekse auf die in Gießplatten eingefüllte flüssige derlich wurde, entschied man sich, diese im zuvor grundlegend Schokolade gebettet wurden. modernisierten Werk in Barsinghausen aufzustellen. lungsarbeiten zwischen den Bahlsen-Ingenieuren und den Anlagen- MARITIME WEIHNACHTEN Eines Tages äußerte Klaus Bahlsen bei einem seiner Besuche im friesischen Werk Varel den Wunsch, für das Saison- geschäft einen „Seepferdchen-Lebkuchen“ zu entwickeln. Varel läge schließlich an der Küste und daher sei es doch naheliegend, maritime Formen wie „Seepferdchen“ zu produzieren. Da man Klaus Bahlsen Ideen nicht ausreden konnte, wurde eine Walze mit dem gewünschten Motiv gefertigt und die süßen Meeresbewohner in Produktion gegeben – Erfolg ging dem Unternehmen dabei allerdings nicht ins Netz. Immer wieder brachen die Schwänze aufgrund der filigranen Form ab und da die Seepferdchen zudem einzeln in Zellglasfolie verpackt wurden, gab es Berge von Aus- schuss. Leider herrschte auch bei der Nachfrage im Handel Ebbe, so dass die Fischchen mit Lebkuchengeschmack nur eine Saison im Bahlsen-Sortiment mitschwammen. 56 57

WERK SKAWINA: DZIEN DOBRY SKAWINA! BARSINGHAUSEN WIRD VORZEIGEWERK Gebäude am Lister Platz war der Einsatz moderner Anlagen nicht Nach der Öffnung der Grenzen nach Osteuropa erwarb die mehr möglich und der größte Teil der Produktion wurde 1987 nach Bahlsen-Gruppe 1993 die polnischen Lebensmittelkonzentrate in Ska- Barsinghausen verlagert. Mit dem Umzug waren weitere Automa- wina nahe Krakau, die auf die Produktion von Getreide-Kaffee, Salz- tisierungen im Verpackungsbereich verbunden und eine bislang stangen und Keksen spezialisiert waren. In Skawina wurden in den unbekannte Arbeitshilfe verstärkte das Personal: Erstmals über- Anfangsjahren vor allem Salzletten, Cracker sowie Gebäcke für die nahm ein Roboter einzelne Arbeitsschritte bei dem bis dato sehr polnische Marke Lajkonik produziert. Bald kamen auch Artikel für arbeitskräfteintensiven Verpacken von Keks- und Waffelmischun- die Marken Leibniz und Bahlsen dazu, darunter der Sandwichkeks gen. Die Robotertechnik wurde in den nächsten Jahren weiterent- HIT, der seinem Namen alle Ehre machte und sich zu einem absolu- wickelt und auf andere Produkte wie Waffeletten ausgeweitet. ten Renner in Polen entwickelte. Innerhalb der ersten fünf Jahre ver- DER KONTINUIERLICHE WEG ZUM BESSEREN dreifachte sich die Tonnage. Im selben Zeitraum wurden nehzu 50 20 Jahre zuvor noch State of the Art, war Anfang der 2000er Jahre Millionen DM in die Gebäudemodernisierung und neue Produkti- das Werk Barsinghausen bereits wieder in die Jahre gekommen. Pro- onsanlagen investiert, so dass das Werk hinsichtlich seiner modernen Zeichnet sich Berlin als Spezialist für die Herstellung von duktionsabläufe hatten sich verändert, die Gebäude- und Infrastruktur Linien den Vergleich mit anderen Produktionsstätten der Gruppe Keks mit Schokolade aus, so war Barsinghausen seit jeher das „But- – zu ihrer Zeit revolutionär – waren bereits nicht mehr zeitgemäß, nicht mehr scheuen musste. terkeks- und Waffelwerk“. 1976 wurde hier die größte Hartkeks- die laufenden Kosten zu hoch. Das Werk stand auf dem Prüfstand: Anlage des Unternehmens errichtet. Die Zahlen sprechen für sich: grundlegende Modernisierung oder Verlagerung des Standortes. Zu diesem Zeitpunkt wurden in Barsinghausen auf 25 Produktions- Inspiriert vom Sportwagenhersteller Porsche, der die japa- nische Kaizen-Methodik Anfang der 1990er Jahre als erstes Unter- Wie so oft zuvor brachte der steigende Umsatz die Notwendigkeit nehmen in Deutschland einführte, holte sich auch Werner M. Bahlsen mit sich, Produktionskapazitäten erweitern zu müssen. Grund war Expertise aus Japan. Kaizen, zu Deutsch „Veränderung zum Besseren“, linien – 17 für die Keks- und acht für die Waffelproduktion – etwa Wiederum waren es vor allem die Mitarbeiter vor Ort, deren hohe der große Erfolg zahlreicher Artikel, die seit 2004 in Polen unter der steht für eine schrittweise Perfektionierung bestehender Produkti- 40 verschiedene Artikel hergestellt. Das waren rund ein Drittel der Qualifizierung die Entscheidung gegen einen kompletten Neubau Marke Krakuski verkauft werden. Die Produktionsstätte war komplett onsmethoden unter Einbeziehung von Mitarbeitern und Führungs- Gesamtproduktion der H. Bahlsen Keksfabrik. ausfallen ließ. So begannen 2008 bei laufender Produktion umfang- ausgelastet und stieß an ihre Grenzen. 2012 war es soweit: Skawina kräften. reiche Umbauarbeiten und eine nachhaltige Modernisierung. Mit erhielt einen Erweiterungsbau und zwei neue, hochflexible Anlagen. 2003 startete unter dem Kürzel BVP ein kontinuierliches Arbeiten 25 Jahre nach Eröffnung des Werkes begann 1982 die modernste einer Summe von über 40 Millionen Euro war die Investition in das und größte Waffelanlage Europas zu arbeiten. Damit setzte sich Werk Barsinghausen die größte in der Unternehmensgeschichte. Anfangs waren die hier hergestellten Produkte vor allem für den pol- an Verbesserungen. Das Hauptanliegen liegt dabei auf der Minimie- Barsinghausen im europäischen Vergleich einmal mehr an die Nach drei Jahren Umbauzeit feierte Werner M. Bahlsen im Oktober nischen Markt und die osteuropäische Region bestimmt. Das änderte rung von Verschwendung, um das Unternehmen schlank und effi- Spitze und war technisch und technologisch der Konkurrenz weit 2011 mit den Mitarbeitern die Einweihung der Produktionsstätte. sich zunehmend, so dass heute auch Ware für andere Länder der Bahl- zient zu machen. Unter Anleitung von japanischen Lean-Experten mehr als eine Kekslänge voraus. Aber nicht nur der Bauherr war zufrieden und beeindruckt. Oben- sen-Gruppe und verschiedene Exportmärkte in Polen vom Band läuft. wurden sämtliche Prozesse systematisch durchleuchtet, Probleme drein erhielt das Werk in einem deutschlandweiten, renommierten erkannt und Abläufe neu gestaltet. Es gab viel zu tun: Maßnahmen Wo Barsinghausen neue Produktionsmaßstäbe setzte, konnten Wettbewerb die Auszeichnung „Fabrik des Jahres 2012“. Bis zum heu- wie Verkürzungen der Umrüstzeiten, Just-in-time-Produktion und ältere Werke nicht mehr mithalten. So beschloss Bahlsen Anfang tigen Tag ist Barsinghausen nicht nur innerhalb des Unternehmens die Verbesserung der Arbeitsauslastung wurden entwickelt. Um sich der 1980er Jahre die Produktion im über die Jahrzehnte veralteten aufgrund seines hohen technischen Standards ein Vorzeigewerk. Praxisnähe zu holen, besuchte Werner M. Bahlsen mit Mitarbeitern, Stammwerk in Hannover einzustellen. In dem viergeschossigen darunter auch der Betriebsratsvorsitzende, Produktionsbetriebe in Japan, die das Prinzip praktizieren. In den folgenden Jahren wurde die BVP-Methodik ständig weiter- entwickelt und an die Bedürfnisse des Unternehmens angepasst. Heute fließen die Erkenntnisse frühzeitig in die Produktentwicklung und Anlagenkonstruktion ein, wodurch zeit- und kostenintensive 58 Anlauf- und Optimierungsphasen stark verkürzt werden. 59